工业产品设计师须知常见五种塑料成型工艺介绍

塑料是应用极其广泛的材料之一,对于工业产品设计中的材料设计而言,把握好材料设计,才是一名合格的工业设计师,那么对于塑料设计,你知晓多少呢,下面品拉索工业设计公司为大家分享材料设计常识,工业产品设计师须知常见五种塑料成型工艺介绍,塑料成型是将各种形态(粉料、粒料、溶液和分散体)的塑料制成所需形状的制品或坯件的过程。

热塑性塑料的产量占塑料总产量的八成,这些塑料的加工都是物理加工技术,例如挤出、注射、压延等,也就是塑料通过加热-熔融冷却的过程而成制品。近20年来,成型加工技术发展很快,但基调变化不大,不过已由单向型向组合型发展,例如挤-拉-吹、注-拉-吹、挤出-热成型、挤出-复合,由一般向特殊条件的成型加工技术发展,例如高压、高温、高真空、等离子喷涂等。

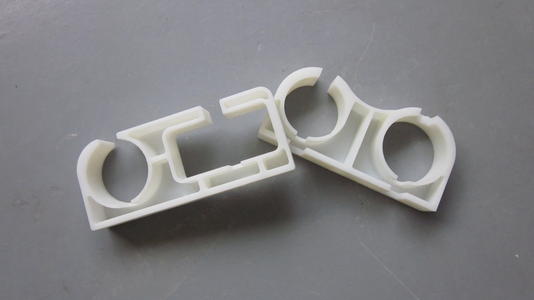

A、注射成型 注射成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注射成型方法其优点是生产速度快、效率高,操作可实现自动化,能成型形状复杂的制件。不利的一面是模具成本高,且清理困难,所以小批量制品就不宜采用此法成型。用这种方法成型的制品有:电视机外壳、半导体 收音机 外壳、电器上的接插件、旋纽、线圈骨架、齿轮、汽车灯罩、茶杯、饭碗、皂盒、浴缸、凉鞋等等。 目前,注射成型适用于全部热塑性塑料,其成型周期短,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代。

B、挤出成型

热塑性树脂及各种添加剂混合造粒后加入挤出机。物料在机筒内受到机械剪切力、摩擦热和外加热的作用,使其熔融塑化,同时又在螺杆旋转向前的推挤下,使其成为密实的熔融体。熔融体再经过滤板及不同类型的成型口模,而变为截面形状恒定的型材,经冷却定型得到制品。 我们通常见到的板、棒、管、电线护套、丝、带、某些薄膜等都是用这种方法制成的。国内已能生产细的如渔网丝,粗的如 直径 为0.2m的大直径塑料管,还能生产建筑上用的异型截面的型材,如塑料门窗。 挤出成型生产效率高,操作简单,产品质量均匀;设备可大可小,可简可精,容易制造,便于投产;可以一机多用或进行综合性生产。另外挤出成型机还可以用于混合、塑化、脱水、造粒、喂料等不同的工艺。

C、压延成型

压延成型是热塑性塑料主要成型方法之一。该方法主要是制造薄膜及片状材料。适于压延的热塑性塑料有PVC、PE、PP、ABS、CA、VC/EVA等。

D、吹塑成型

吹塑成型包括吹塑薄膜及吹塑中空制品两种。

E、泡沫塑料成型

泡沫塑料是以树脂为主要成分制成的内部含有无数微小泡孔的塑料制品 ,又称为微孔或多孔性塑料。现代技术几乎可以把所有的热塑性和热固性树脂加工成泡沫塑料。目前通常用于制造泡沫塑料的树脂有聚苯乙烯、聚氯乙烯、聚乙烯、聚氨酯、脲甲醛树脂等等。 泡沫塑料按制品的软硬程度不同分为软质、硬质和半硬质泡沫塑料。